ЛесХозТорг

Обратная связь

Обратная связь

Ваше сообщение было успешно отправлено

ПИЛОМАТЕРИАЛЫ С ДОСТАВКОЙ

Компания Лесоснаб занимается продажей пиломатериалов в Москве и предлагает своим заказчикам доступные цены, широкий ассортимент и высокое качество продукции.

ДОСКА

ПОГОНАЖ

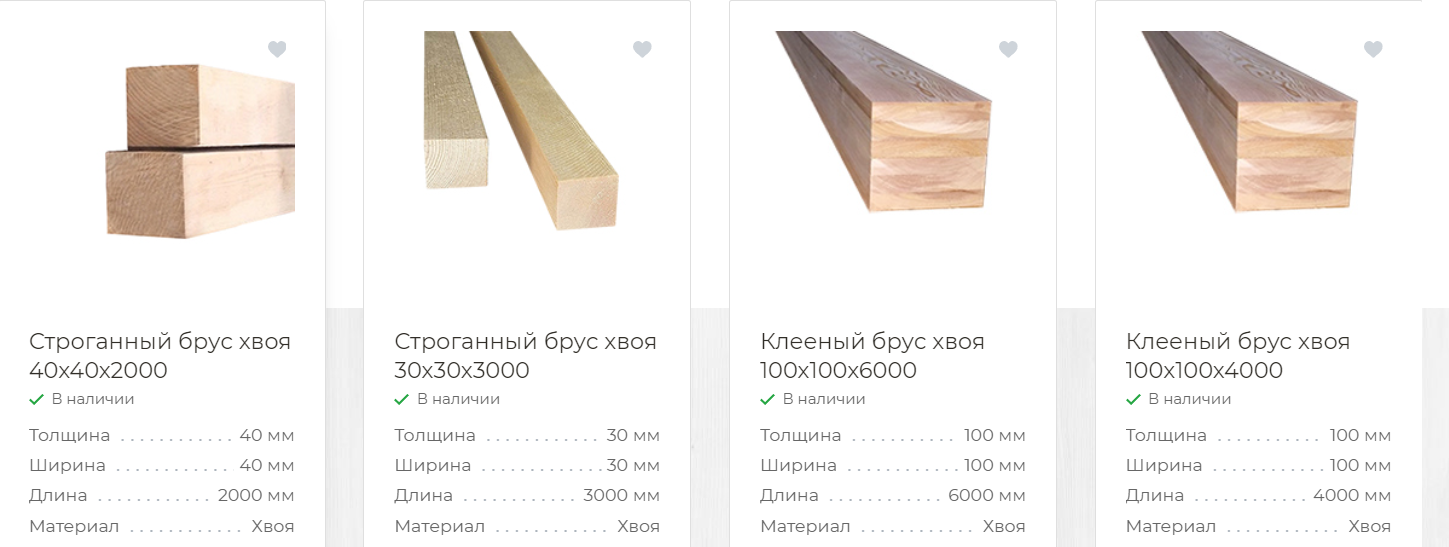

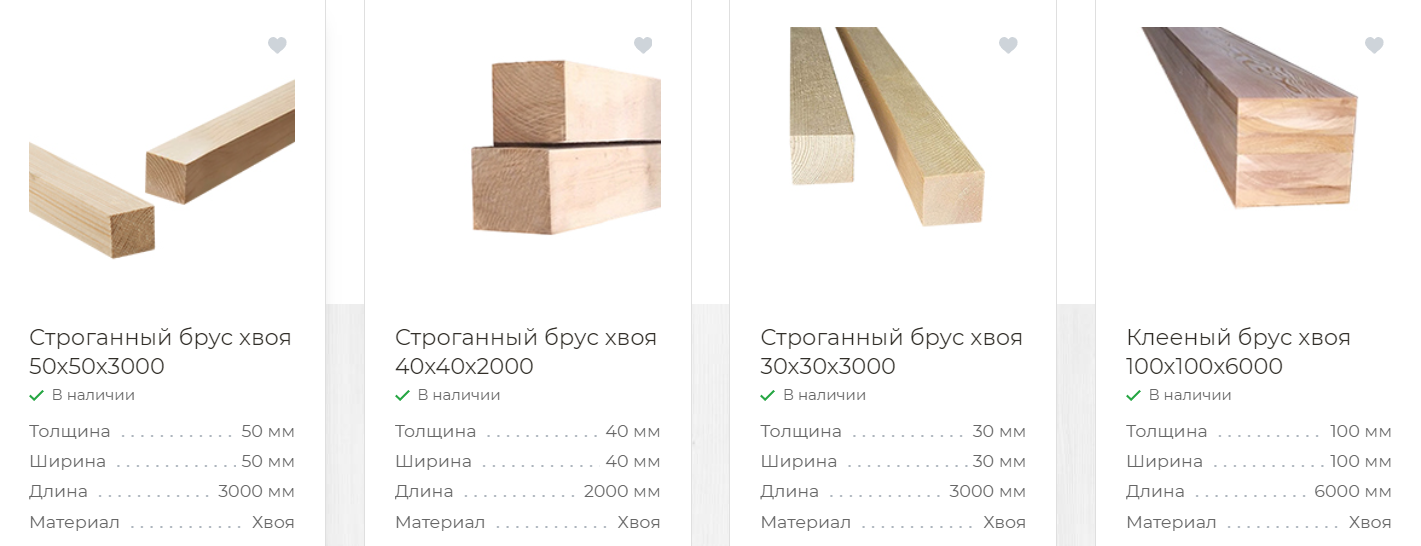

БРУС

ЭЛЕМЕНТЫ ЛЕСТНИЦ

ВАГОНКА

ИЗДЕЛИЯ ДЛЯ ДОМА

ПИЛОМАТЕРИАЛЫ

ИЗДЕЛИЯ ДЛЯ БАНИ И САУНЫ

ПОПУЛЯРНЫЕ ТОВАРЫ

Постоянный анализ целевой аудитории позволили нам сформировать ассортимент, удовлетворяющий любые запросы покупателей.

Компания Лесоснаб занимается продажей пиломатериалов в Москве и предлагает своим заказчикам доступные цены, широкий ассортимент и высокое качество продукции. Многолетний опыт присутствия на рынке, партнерские отношения с известными строительными организациями и частными заказчиками, постоянный анализ целевой аудитории позволили нам сформировать ассортимент, удовлетворяющий любые запросы покупателей. Компания Лесоснаб занимается продажей пиломатериалов в Москве и предлагает своим заказчикам доступные цены, широкий ассортимент и высокое качество продукции. Многолетний опыт присутствия на рынке, партнерские отношения с известными строительными организациями и частными заказчиками, постоянный анализ целевой аудитории позволили нам сформировать ассортимент, удовлетворяющий любые запросы покупателей.

В числе преимуществ сотрудничества с нашей компанией мы называем:

- низкие цены на пиломатериалы в Москве;

- собственный склад и магазин, что удобно заказчикам;

- возможность купить пиломатериалы оптом с доставкой нашим транспортом;

- наличие скидок для постоянных заказчиков.

Для удобства выбора продукции рекомендуем использовать прайс-лист, в котором отражается ассортимент и стоимость пиломатериалов при покупке в розницу, а также, если требуется оптовая продажа.

У нас продаются следующие пиломатериалы с доставкой:

- имитация бруса;

- вагонка;

- евровагонка;

- имитация бруса из лиственницы;

- мебельный щит.

Перечисленные материалы реализуются стандартных сечений и размеров. Однако если требуется нестандартная обрезная доскаnbsp;или половая доска, мы изготовим изделия под заказ. Купить пиломатериалы в Москве можно за наличный и безналичный расчет.

Представление о полном ассортименте дает прайс на пиломатериалы. Имитация бруса, планкен, блок хаус из лиственницы и другая ходовая продукция из дерева отличается минимальным количеством сучков, качественным распилом и оптимальной влажностью. Мы реализуем пиломатериалы дешево, но при этом неизменно сохраняем главным критерием своей продукции высокое качество.

Дерево, несмотря на наличие множества других строительных материалов, не теряет актуальности. Строганный брус, половая доска из лиственницы, клееный брус, прочая продукция деревообработки пользуется стабильным покупательским спросом. Это объясняется высокой экологичностью, разнообразием фактур, цветовых оттенков, а также возможностью купить материалы для строительства и отделки недорого.

УСЛУГИ

Благодарственное письмо — прекрасный инструмент, который в умелых руках строит крепкие и лояльные отношения с целевой аудиторией.

Распил

Доставка

Разгрузка

ПРЕИМУЩЕСТВА КОМПАНИИ

Благодарственное письмо — прекрасный инструмент, который в умелых руках строит крепкие и лояльные отношения с целевой аудиторией.

Выгодные цены на пиломатериалы

Собственный склад и магазин

Возможность доставки собственным транспортом

Наши клиенты

Производители пиломатериалов

СЕРТИФИКАТЫ НА ПРОДУКЦИЮ

Мы реализуем пиломатериалы дешево, но при этом неизменно сохраняем главным критерием своей продукции высокое качество.